再生颗粒注塑的六大要点?本期小编来为大家详细的介绍一下,希望接下来要分享内容可以帮助到大家,一起

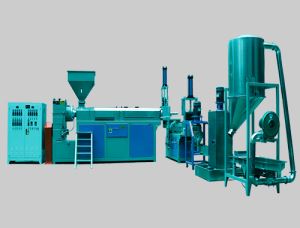

塑料原料的制造过程主要包括熔融、流动、成型,然后冷却成成品。这是一个加热然后冷却的过程。这也是一个过程,其中来自颗粒的塑料变成各种形状。下面从不同阶段的角度对处理进行说明。

1、熔化

加热使原料颗粒逐渐熔化成液流,主要适用于各种原料的温度调节。温度升高往往会加速原材料的流动,这可以提高效率,但可能无法保证产量。要有一个适当的平衡。

另外,PP高热裂解的良好效果和性能是生产时尽量使原料顺畅地流向喷嘴,避免填充不足或回流,回流意味着原料流动越快平均流动效率对应于 MFR 的增加,这是一种可用的处理方法,但它也会导致 MFR 分布异常,从而导致不稳定性增加,从而增加错误率。 但是PP产品由于应用的原因不是尺寸精度高的产品,所以效果不是很大。

2、螺杆

加工大部分是靠螺杆带动流动性,所以螺杆的设计有很大的影响,直径的大小影响性能,压缩比影响压力值和性能和效果,产品还包括各种材料(色母粒、添加剂和改性剂)的混合作用。

原料流动主要靠加热,但原料的摩擦热也产生摩擦热加速流动性,所以螺杆压缩比小,流量小,需提高转速。摩擦热高于压缩比大的螺杆。

因此,常说塑料加工没有高手,仔细了解机器性能的人才是高手。原料的升温不仅是加热,而且是摩擦生热和窒息时间。

所以这是一个实际问题,经验有助于解决生产问题和效率。如果螺杆要具有特别好的混合效果,有时将不同的螺杆或双轴螺杆设计成两级,将不同的螺杆类型分成段,以达到不同的混合效果。

3、成型或喷嘴头

塑性成形取决于形状或喷嘴头。注塑制品是三维的,形状比较复杂,需要考虑收缩。其他有扁平状、条状、针状连续产品喷嘴。如果是特殊形式,它被归类为特殊形状,要立即注意冷却和成型的问题。

大多数塑料机器设计成皮下注射器,螺杆驱动的挤压力对小出口产生巨大压力,提高生产效率。当喷嘴头设计为平面时,吊架式喷嘴头的设计对于将原料均匀分布在整个表面非常重要,而压制能力增加了鱼鳃泵的稳定原料供应。

4、冷却

除了铸造原料外,注塑模具还有冷却水道,用于冷却原料设计。挤出是依靠辊筒内的冷却水通道来达到冷却效果,除气刀外,冷却水直接倒在吹袋上,冷却过程如同中空吹气。

5、延伸

成品的再加工和拉伸增加了效果。例如,前后滚轮以不同的速度驱动带子以产生拉伸效果。成品定向伸长部分的抗拉强度得到加强,不易撕裂,但在水平方向上非常容易撕裂。分子量分布也影响高速生产时的拉伸效果,包括纤维在内的所有挤出制品都有不同的拉伸,真空和压缩成型也可以看作是不同的拉伸形式。

6、收缩

每一种原材料都存在收缩问题,收缩是由晶体形成过程中产生的热胀冷缩和内应力引起的。

一般来说,热胀冷缩比较容易克服,加工过程中可以延长冷却时间,可以持续保持压力。结晶原料往往比非结晶原料有更大的收缩差异,约为千分之一左右聚丙烯。但 ABS 只有大约千分之四,这部分差异是巨大的。这部分要在模具中克服或经常添加减缩添加剂来克服挤压板。通常添加 LDPE 以改善收缩问题。

以上就是再生颗粒注塑成型的六大要点了,感谢大家的关注和支持,想了解更多内容请关注华毓再生资源官方网站,本站会为大家分享更多好文,我们下期再见~~

上一条: 吨袋使用时的常见问题有哪些

下一条: 吨袋对柔性工艺有什么要求